ഇൻഡക്ഷൻ ചൂടാക്കൽ പ്ലാസ്റ്റിക് ഗ്രാനുലേറ്റർ

വിവരണം

ഇൻഡക്ഷൻ ഹീറ്റിംഗ് പ്ലാസ്റ്റിക് ഗ്രാനുലേറ്ററിന്റെ/പ്ലാസ്റ്റിക് എക്സ്ട്രൂഷന്റെ ഹ്രസ്വ ആമുഖം:

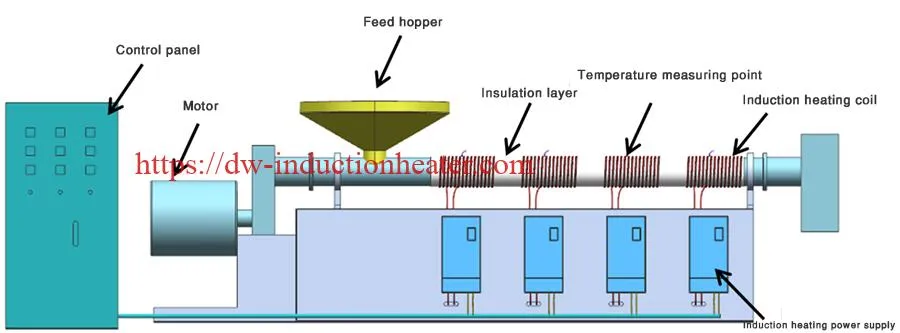

ഇൻഡക്ഷൻ ടേബിൾ പ്ലാസ്റ്റിക് ഗ്രാനുലേറ്റർ/പ്ലാസ്റ്റിക് എക്സ്ട്രൂഷൻ ഒരു തരം ഊർജ്ജ സംരക്ഷണ ഹീറ്ററാണ്. കാര്യമായ ഊർജ്ജ സംരക്ഷണം, വേഗത്തിലുള്ള ചൂടാക്കൽ, ഉയർന്ന ഊർജ്ജ ദക്ഷത, കുറഞ്ഞ അല്ലെങ്കിൽ പൂജ്യം അറ്റകുറ്റപ്പണി തുടങ്ങി നിരവധി ഗുണങ്ങളുണ്ട്. ഇൻഡക്ഷൻ ഹീറ്റർ സിസ്റ്റം ഇൻസ്റ്റാൾ ചെയ്യുമ്പോൾ, ഇലക്ട്രിക്കൽ കൺട്രോൾ സിസ്റ്റത്തിൽ വലിയ മാറ്റങ്ങളൊന്നും ഉണ്ടാകില്ല.

ഇൻഡക്ഷൻ തപീകരണ പ്ലാസ്റ്റിക് ഗ്രാനുലേറ്റർ/പ്ലാസ്റ്റിക് എക്സ്ട്രൂഷൻ എവിടെയാണ്?

ഇൻഡക്ഷൻ തപീകരണ പ്ലാസ്റ്റിക് ഗ്രാനുലേറ്റർ/പ്ലാസ്റ്റിക് എക്സ്ട്രൂഷൻ എവിടെയാണ്?

ഇത് പ്രധാനമായും കുത്തിവയ്പ്പ്, എക്സ്ട്രൂഷൻ എന്നിവയിൽ പ്രയോഗിക്കുന്നു; ബ്ലോ ഫിലിമിംഗ്, വയർ ഡ്രോയിംഗ്, ഗ്രാനുലേറ്റിംഗ്, റീസൈക്ലിംഗ് മെഷീനുകൾ മുതലായവ. ഉൽപ്പന്ന ആപ്ലിക്കേഷനിൽ ഫിലിം, ഷീറ്റ്, പ്രൊഫൈൽ, അസംസ്കൃത വസ്തുക്കൾ മുതലായവ ഉൾപ്പെടുന്നു. ബാരൽ, ഫ്ലേഞ്ച്, ഡൈ ഹെഡ്, സ്ക്രൂ, മെഷീനുകളുടെ മറ്റ് ഭാഗങ്ങൾ എന്നിവ ചൂടാക്കാൻ ഇത് ഉപയോഗിക്കാം. ഊർജം ലാഭിക്കുന്നതിനും തൊഴിൽ അന്തരീക്ഷം തണുപ്പിക്കുന്നതിനും ഇത് മികച്ചതാണ്.

ഇൻഡക്ഷൻ ടേബിൾ വൈദ്യുതകാന്തിക ഇൻഡക്ഷൻ വഴി വൈദ്യുതചാലകമായ ഒരു വസ്തുവിനെ (സാധാരണയായി ഒരു ലോഹം) ചൂടാക്കുന്ന പ്രക്രിയയാണ്, അവിടെ ലോഹത്തിനുള്ളിൽ എഡ്ഡി പ്രവാഹങ്ങൾ ഉണ്ടാകുകയും പ്രതിരോധം ലോഹത്തിന്റെ ജൂൾ ചൂടാക്കലിലേക്ക് നയിക്കുകയും ചെയ്യുന്നു. ഇൻഡക്ഷൻ കോയിൽ തന്നെ ചൂടാക്കില്ല. താപം സൃഷ്ടിക്കുന്ന വസ്തു ചൂടാകുന്ന വസ്തു തന്നെയാണ്.

എന്തുകൊണ്ട്, എങ്ങനെ ഇൻഡക്ഷൻ ചൂടാക്കൽ പ്ലാസ്റ്റിക് ഗ്രാനുലേറ്റർ/പ്ലാസ്റ്റിക് എക്സ്ട്രൂഷൻ ഊർജ്ജം ലാഭിക്കും?

നിലവിൽ, മിക്ക പ്ലാസ്റ്റിക് മെഷീനുകളും പരമ്പരാഗത പ്രതിരോധ തപീകരണ രീതിയാണ് ഉപയോഗിക്കുന്നത്, അവിടെ പ്രതിരോധ വയർ ചൂടാക്കുകയും തുടർന്ന് ഹീറ്റർ കവർ വഴി ബാരലിലേക്ക് ചൂട് കൈമാറുകയും ചെയ്യുന്നു. അതിനാൽ ബാരൽ ഉപരിതലത്തോട് ചേർന്നുള്ള ചൂട് മാത്രമേ ബാരലിലേക്ക് മാറ്റാൻ കഴിയൂ. പുറത്തെ ഹീറ്റർ കവറിനോട് ചേർന്നുള്ള ചൂട് വായുവിലേക്ക് നഷ്ടപ്പെടുന്നു, ഇത് പരിസ്ഥിതി താപനില ഉയരാൻ കാരണമാകുന്നു.

ഇൻഡക്ഷൻ ഹീറ്റർ വൈദ്യുത കാന്തിക മണ്ഡലം (EMF) ചൂടാക്കപ്പെടുന്നതിന് കാരണമാകുന്ന ഉയർന്ന ആവൃത്തിയിലുള്ള കാന്തികക്ഷേത്രങ്ങൾ പരസ്പരം ബ്രഷ് ചെയ്യുന്നു ഊർജ സംരക്ഷണം 30-80% വരെയാകാം ജീവിതവും കുറഞ്ഞ അറ്റകുറ്റപ്പണിയും.

ഇൻഡക്ഷൻ ഹീറ്റിംഗ് പ്ലാസ്റ്റിക് ഗ്രാനുലേറ്ററിന്റെ/പ്ലാസ്റ്റിക് എക്സ്ട്രൂഷന്റെ ഗുണങ്ങൾ എന്തൊക്കെയാണ്?

ഇൻഡക്ഷൻ ഹീറ്റിംഗ് പ്ലാസ്റ്റിക് ഗ്രാനുലേറ്ററിന്റെ/പ്ലാസ്റ്റിക് എക്സ്ട്രൂഷന്റെ ഗുണങ്ങൾ എന്തൊക്കെയാണ്?

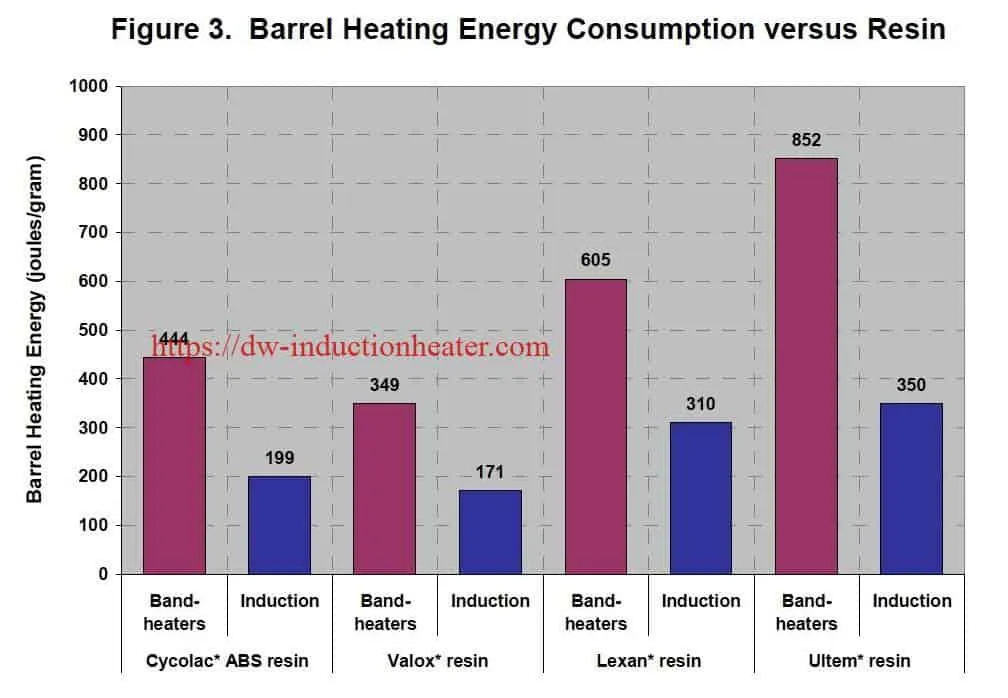

- ഊർജ്ജ കാര്യക്ഷമത 30%-85%

നിലവിൽ, പ്ലാസ്റ്റിക് സംസ്കരണ യന്ത്രങ്ങൾ പ്രധാനമായും പ്രതിരോധ തപീകരണ ഘടകങ്ങൾ ഉപയോഗിക്കുന്നു, ഇത് ചുറ്റുപാടിലേക്ക് വലിയ അളവിൽ താപം വികിരണം ചെയ്യാൻ കഴിയും. ഈ പ്രശ്നം പരിഹരിക്കാൻ അനുയോജ്യമായ ഒരു ബദലാണ് ഇൻഡക്ഷൻ ചൂടാക്കൽ. ഇൻഡക്ഷൻ തപീകരണ കോയിലിന്റെ ഉപരിതല താപനില 50ºC നും 90ºC നും ഇടയിലാണ്, താപനഷ്ടം ഗണ്യമായി കുറയ്ക്കുന്നു, ഇത് 30%-85% ഊർജ്ജ ലാഭം നൽകുന്നു. ഉയർന്ന ഊർജ്ജ ചൂടാക്കൽ ഉപകരണങ്ങളിൽ ഇൻഡക്ഷൻ തപീകരണ സംവിധാനം ഉപയോഗിക്കുമ്പോൾ ഊർജ്ജ സംരക്ഷണ പ്രഭാവം കൂടുതൽ വ്യക്തമാണ്.

സുരക്ഷ

സുരക്ഷ

ഇൻഡക്ഷൻ ഹീറ്റിംഗ് സിസ്റ്റം ഉപയോഗിക്കുന്നത് മെഷീന്റെ ഉപരിതലം സ്പർശിക്കുന്നതിന് സുരക്ഷിതമാക്കുന്നു, അതിനർത്ഥം റെസിസ്റ്റൻസ് ഹീറ്റിംഗ് ഘടകങ്ങൾ ഉപയോഗിക്കുന്ന പ്ലാസ്റ്റിക് മെഷീനുകളിൽ പലപ്പോഴും സംഭവിക്കുന്ന പൊള്ളലേറ്റ പരിക്കുകൾ ഒഴിവാക്കാനും ഓപ്പറേറ്റർമാർക്ക് സുരക്ഷിതമായ ജോലിസ്ഥലം നൽകാനും കഴിയും.- വേഗത്തിലുള്ള ചൂടാക്കൽ, ഉയർന്ന ചൂടാക്കൽ കാര്യക്ഷമത

ഊർജ്ജ പരിവർത്തന ദക്ഷത ഏകദേശം 60% ആയ റെസിസ്റ്റൻസ് ഹീറ്റിംഗുമായി താരതമ്യപ്പെടുത്തുമ്പോൾ, വൈദ്യുതിയെ താപമാക്കി മാറ്റുന്നതിൽ ഇൻഡക്ഷൻ തപീകരണത്തിന് 98% കാര്യക്ഷമതയുണ്ട്. - താഴ്ന്ന ജോലിസ്ഥലത്തെ താപനില, ഉയർന്ന പ്രവർത്തന സൗകര്യം

ഇൻഡക്ഷൻ തപീകരണ സംവിധാനം ഉപയോഗിച്ചതിന് ശേഷം, മുഴുവൻ പ്രൊഡക്ഷൻ വർക്ക്ഷോപ്പിന്റെയും താപനില 5 ഡിഗ്രിയിൽ കൂടുതൽ കുറയുന്നു. - നീണ്ട സേവന ജീവിതം

ഉയർന്ന ഊഷ്മാവിൽ ദീർഘകാലം പ്രവർത്തിക്കേണ്ട പ്രതിരോധ തപീകരണ ഘടകങ്ങളിൽ നിന്ന് വ്യത്യസ്തമായി, ഇൻഡക്ഷൻ തപീകരണത്തിന് സമീപത്തെ അന്തരീക്ഷ ഊഷ്മാവിൽ പ്രവർത്തിക്കുന്നു, അതിനാൽ സേവന ആയുസ്സ് കാര്യക്ഷമമായി വർദ്ധിപ്പിക്കുന്നു. - കൃത്യമായ താപനില നിയന്ത്രണം, ഉയർന്ന ഉൽപ്പന്ന യോഗ്യതാ നിരക്ക്

ഇൻഡക്ഷൻ ഹീറ്റിംഗ് കുറഞ്ഞതോ അല്ലെങ്കിൽ താപ ജഡത്വമോ നൽകുന്നു, അതിനാൽ ഇത് താപനില ഓവർഷൂട്ടിന് കാരണമാകില്ല. താപനില 0.5 ഡിഗ്രി വ്യത്യാസത്തിന്റെ സെറ്റ് മൂല്യത്തിൽ തുടരാം.

പരമ്പരാഗത ഹീറ്ററുകളെ അപേക്ഷിച്ച് ഇൻഡക്ഷൻ ഹീറ്റിംഗ് പ്ലാസ്റ്റിക് ഗ്രാനുലേറ്ററിന്റെ/പ്ലാസ്റ്റിക് എക്സ്ട്രൂഷന്റെ മികവ് എന്താണ്?

പരമ്പരാഗത ഹീറ്ററുകളെ അപേക്ഷിച്ച് ഇൻഡക്ഷൻ ഹീറ്റിംഗ് പ്ലാസ്റ്റിക് ഗ്രാനുലേറ്ററിന്റെ/പ്ലാസ്റ്റിക് എക്സ്ട്രൂഷന്റെ മികവ് എന്താണ്?

| ഇൻഡക്ഷൻ ഹീറ്റർ | പരമ്പരാഗത ഹീറ്ററുകൾ | |

| ചൂടാക്കൽ രീതി | വൈദ്യുതകാന്തിക ഇൻഡക്ഷൻ വഴി വൈദ്യുതചാലകമായ ഒരു വസ്തുവിനെ (സാധാരണയായി ഒരു ലോഹം) ചൂടാക്കുന്ന പ്രക്രിയയാണ് ഇൻഡക്ഷൻ ഹീറ്റിംഗ്, അവിടെ ലോഹത്തിനുള്ളിൽ എഡ്ഡി പ്രവാഹങ്ങൾ ഉണ്ടാകുകയും പ്രതിരോധം ലോഹത്തിന്റെ ജൂൾ ചൂടാക്കലിലേക്ക് നയിക്കുകയും ചെയ്യുന്നു. ഇൻഡക്ഷൻ കോയിൽ തന്നെ ചൂടാക്കില്ല. താപം സൃഷ്ടിക്കുന്ന വസ്തു ചൂടാകുന്ന വസ്തു തന്നെയാണ് | റെസിസ്റ്റൻസ് വയറുകൾ നേരിട്ട് ചൂടാക്കുകയും സമ്പർക്കത്തിലൂടെ ചൂട് കൈമാറുകയും ചെയ്യുന്നു. |

| ചൂടാക്കൽ സമയം | വേഗത്തിൽ ചൂടാക്കൽ, ഉയർന്ന കാര്യക്ഷമത | മന്ദഗതിയിലുള്ള ചൂടാക്കൽ, കുറഞ്ഞ കാര്യക്ഷമത |

| ഊർജ്ജ സംരക്ഷണ നിരക്ക് |

30-80% ഊർജ്ജ നിരക്ക് ലാഭിക്കുക, പ്രവർത്തന താപനില കുറയ്ക്കുക |

ഊർജ്ജം ലാഭിക്കാൻ കഴിയില്ല |

| ഇൻസ്റ്റലേഷൻ | ഇൻസ്റ്റാൾ ചെയ്യാൻ എളുപ്പമാണ് | ഇൻസ്റ്റാൾ ചെയ്യാൻ എളുപ്പമാണ് |

| ഓപ്പറേഷൻ | പ്രവർത്തിക്കാൻ എളുപ്പമാണ് | പ്രവർത്തിക്കാൻ എളുപ്പമാണ് |

| പരിപാലനം |

നിങ്ങളുടെ മെഷീൻ ഓഫ് ചെയ്യാതെ തന്നെ കൺട്രോൾ ബോക്സ് മാറ്റിസ്ഥാപിക്കാൻ എളുപ്പമാണ് |

മാറ്റിസ്ഥാപിക്കാൻ എളുപ്പമാണ്, പക്ഷേ നിങ്ങളുടെ മെഷീൻ ഓഫാക്കേണ്ടതുണ്ട് |

| താപനില നിയന്ത്രണം | ഹീറ്റർ സ്വയം ചൂടാക്കപ്പെടാത്തതിനാൽ ചെറിയ താപ ജഡത്വവും കൃത്യമായ താപനില നിയന്ത്രണവും. | വലിയ താപ ജഡത്വം, താപനില നിയന്ത്രണത്തിൽ കുറഞ്ഞ കൃത്യത |

| ഉൽപ്പന്ന നിലവാരം | കൃത്യമായ താപനില നിയന്ത്രണം കാരണം ഉയർന്ന ഉൽപ്പന്ന ഗുണനിലവാരം | കുറഞ്ഞ ഉൽപ്പന്ന നിലവാരം |

| സുരക്ഷ |

പുറം കവചം സ്പർശിക്കാൻ സുരക്ഷിതമാണ്, താഴ്ന്ന ഉപരിതല താപനില, വൈദ്യുത ചോർച്ചയില്ല. |

പുറം കവചത്തിലെ താപനില വളരെ കൂടുതലാണ്, കത്തിക്കാൻ എളുപ്പമാണ്. തെറ്റായ പ്രവർത്തനത്തിൽ വൈദ്യുത ചോർച്ച. |

| ഹീറ്ററിന്റെ സേവന ജീവിതം | 2-4ears | 1-XNUM വർഷം |

| ബാരലിന്റെയും സ്ക്രൂവിന്റെയും സേവന ജീവിതം |

ഹീറ്ററുകൾ മാറുന്നതിന്റെ ആവൃത്തി കുറവായതിനാൽ ബാരൽ, സ്ക്രൂ മുതലായവയുടെ ദൈർഘ്യമേറിയ ഉപയോഗ ജീവിതം. |

ബാരൽ, സ്ക്രൂ മുതലായവയ്ക്ക് കുറഞ്ഞ ഉപയോഗ കാലാവധി. |

| പരിസ്ഥിതി | കുറഞ്ഞ പരിസ്ഥിതി താപനില; ഒച്ചയില്ല |

വളരെ ഉയർന്ന പരിസ്ഥിതി താപനിലയും വളരെയധികം ശബ്ദവും |

ഇൻഡക്ഷൻ ഹീറ്റിംഗ് പവർ കണക്കുകൂട്ടൽ

നിലവിലുള്ള തപീകരണ സംവിധാനത്തിന്റെ തപീകരണ ശക്തി അറിയുന്ന സാഹചര്യത്തിൽ, ലോഡ് നിരക്ക് അനുസരിച്ച് ഉചിതമായ പവർ തിരഞ്ഞെടുക്കുന്നു

- ലോഡ് നിരക്ക് ≤ 60%, യഥാർത്ഥ പവറിന്റെ 80% ആണ് ബാധകമായ പവർ;

- ലോഡ് നിരക്ക് 60%-80%, ഒറിജിനൽ പവർ തിരഞ്ഞെടുക്കുക;

- ലോഡ് നിരക്ക്> 80%, ബാധകമായ പവർ യഥാർത്ഥ പവറിന്റെ 120% ആണ്;

നിലവിലുള്ള തപീകരണ സംവിധാനത്തിന്റെ ചൂടാക്കൽ ശക്തി അജ്ഞാതമാകുമ്പോൾ

- ഇഞ്ചക്ഷൻ മോൾഡിംഗ് മെഷീൻ, ബ്ലൗൺ ഫിലിം മെഷീൻ, എക്സ്ട്രൂഷൻ മെഷീൻ എന്നിവയ്ക്ക്, സിലിണ്ടറിന്റെ (ബാരലിന്റെ) യഥാർത്ഥ ഉപരിതല വിസ്തീർണ്ണം അനുസരിച്ച് പവർ ഒരു cm3 ന് 2W ആയി കണക്കാക്കണം;

- ഡ്രൈ കട്ട് പെല്ലറ്റൈസിംഗ് മെഷീന്, സിലിണ്ടറിന്റെ (ബാരലിന്) യഥാർത്ഥ ഉപരിതല വിസ്തീർണ്ണം അനുസരിച്ച് പവർ ഓരോ cm4 നും 2W ആയി കണക്കാക്കണം;

- വെറ്റ് കട്ട് പെല്ലറ്റൈസിംഗ് മെഷീന്, സിലിണ്ടറിന്റെ (ബാരലിന്) യഥാർത്ഥ ഉപരിതല വിസ്തീർണ്ണം അനുസരിച്ച് പവർ ഓരോ cm8 നും 2W ആയി കണക്കാക്കണം;

ഉദാഹരണത്തിന്: സിലിണ്ടർ വ്യാസം 160mm, നീളം 1000mm (അതായത് 160mm=16cm, 1000mm=100cm)

സിലിണ്ടർ ഉപരിതല വിസ്തീർണ്ണം കണക്കുകൂട്ടൽ: 16*3.14*100=5024cm²

ഒരു cm3 ന് 2W ആയി കണക്കാക്കുന്നു: 5024*3=15072W, അതായത് 15kW