കമ്പ്യൂട്ടർ സഹായത്തോടെ ഇൻഡക്ഷൻ അലുമിനിയം ബ്രേസിംഗ്

ഇൻഡക്ഷൻ അലുമിനിയം ബ്രേസിംഗ് വ്യവസായത്തിൽ കൂടുതൽ സാധാരണമായിക്കൊണ്ടിരിക്കുകയാണ്. ഒരു ഓട്ടോമോട്ടീവ് ചൂട് എക്സ്ചേഞ്ചർ ബോഡിയിലേക്ക് വിവിധ പൈപ്പുകൾ ബ്രേസിംഗ് ചെയ്യുന്നതാണ് ഒരു സാധാരണ ഉദാഹരണം. ദി ഇൻഡക്ഷൻ ടേബിൾ കോയിൽ ഇത്തരത്തിലുള്ള പ്രക്രിയയ്ക്കായി വ്യാപകമായി ഉപയോഗിക്കുന്നത് വലയം ചെയ്യാത്ത ഒന്നാണ്, ഇതിനെ “ഹോഴ്സ്ഷൂ-ഹെയർപിൻ” ശൈലി എന്ന് വിളിക്കാം. ഈ കോയിലുകൾക്ക്, കാന്തികക്ഷേത്രവും അതിന്റെ ഫലമായുണ്ടാകുന്ന എഡ്ഡി കറന്റ് വിതരണവും അന്തർലീനമായി 3-ഡി സ്വഭാവത്തിലാണ്. ഈ ആപ്ലിക്കേഷനുകളിൽ, സംയുക്ത ഗുണനിലവാരത്തിലും ഭാഗങ്ങളിൽ നിന്ന് ഫലങ്ങളുടെ സ്ഥിരതയിലും പ്രശ്നങ്ങളുണ്ട്. ഒരു വലിയ ഓട്ടോമോട്ടീവ് നിർമ്മാതാവിന് അത്തരമൊരു പ്രശ്നം പരിഹരിക്കുന്നതിന്, പ്രോസസ് സ്റ്റഡി, ഒപ്റ്റിമൈസേഷൻ എന്നിവയ്ക്കായി ഫ്ലക്സ് 3 ഡി കമ്പ്യൂട്ടർ സിമുലേഷൻ പ്രോഗ്രാം ഉപയോഗിച്ചു. ഇൻഡക്ഷൻ കോയിലും മാഗ്നറ്റിക് ഫ്ലക്സ് കൺട്രോളർ കോൺഫിഗറേഷനും മാറ്റുന്നത് ഒപ്റ്റിമൈസേഷനിൽ ഉൾപ്പെടുത്തിയിട്ടുണ്ട്. ഒരു ലബോറട്ടറിയിൽ പരീക്ഷണാത്മകമായി സാധൂകരിച്ച പുതിയ ഇൻഡക്ഷൻ കോയിലുകൾ നിരവധി ഉൽപാദന സൈറ്റുകളിൽ ഉയർന്ന നിലവാരമുള്ള സന്ധികളുള്ള ഭാഗങ്ങൾ ഉൽപാദിപ്പിക്കുന്നു.

പവർട്രെയിൻ കൂളിംഗ്, എയർ കണ്ടീഷനിംഗ്, ഓയിൽ കൂളിംഗ് മുതലായവയ്ക്കായി ഓരോ കാറിനും നിരവധി വ്യത്യസ്ത ചൂട് എക്സ്ചേഞ്ചറുകൾ (ഹീറ്റർ കോർ, ബാഷ്പീകരണം, കണ്ടൻസറുകൾ, റേഡിയറുകൾ മുതലായവ) ആവശ്യമാണ്. പാസഞ്ചർ കാർ ചൂട് കൈമാറ്റക്കാരിൽ ഭൂരിഭാഗവും ഇന്ന് അലുമിനിയം അല്ലെങ്കിൽ അലുമിനിയം അലോയ്കളാണ്. ഒരേ എഞ്ചിൻ നിരവധി ഓട്ടോമൊബൈൽ മോഡലുകൾക്ക് ഉപയോഗിച്ചാലും, വികസിതമായ ലേ lay ട്ടുകൾ കാരണം കണക്ഷനുകൾ വ്യത്യാസപ്പെടാം. ഇക്കാരണത്താൽ, പാർട്സ് നിർമ്മാതാക്കൾ നിരവധി അടിസ്ഥാന താപ വിനിമയ ബോഡികൾ നിർമ്മിക്കുകയും തുടർന്ന് ദ്വിതീയ പ്രവർത്തനത്തിൽ വ്യത്യസ്ത കണക്റ്ററുകൾ അറ്റാച്ചുചെയ്യുകയും ചെയ്യുന്നത് സാധാരണ രീതിയാണ്.

ചൂട് എക്സ്ചേഞ്ചർ ബോഡികളിൽ സാധാരണയായി അലുമിനിയം ഫിനുകൾ, ട്യൂബുകൾ, ചൂളയിൽ ഒരുമിച്ച് ബ്രേസ് ചെയ്ത തലക്കെട്ടുകൾ എന്നിവ അടങ്ങിയിരിക്കുന്നു. ബ്രേസിംഗിന് ശേഷം, നൈലോൺ ടാങ്കുകളോ കണക്ഷൻ ബ്ലോക്കുകളുള്ള സാധാരണ അലുമിനിയം പൈപ്പുകളോ ഘടിപ്പിച്ച് തന്നിരിക്കുന്ന കാർ മോഡലിന് ചൂട് എക്സ്ചേഞ്ചറുകൾ ഇഷ്ടാനുസൃതമാക്കുന്നു. ഈ പൈപ്പുകൾ എംഐജി വെൽഡിംഗ്, ഫ്ലേം അല്ലെങ്കിൽ ഇൻഡക്ഷൻ ബ്രേസിംഗ് എന്നിവ ഉപയോഗിച്ച് ഘടിപ്പിച്ചിരിക്കുന്നു. ബ്രേസിംഗിന്റെ കാര്യത്തിൽ, അലുമിനിയത്തിന്റെ ഉരുകൽ, ബ്രേസിംഗ് താപനിലയിലെ ചെറിയ വ്യത്യാസം (അലോയ്, ഫില്ലർ മെറ്റൽ, അന്തരീക്ഷം എന്നിവയെ ആശ്രയിച്ച് 20-50 സി), അലുമിനിയത്തിന്റെ ഉയർന്ന താപ ചാലകത, മറ്റുള്ളവയിലേക്കുള്ള ഹ്രസ്വ ദൂരം എന്നിവ കാരണം വളരെ കൃത്യമായ താപനില നിയന്ത്രണം ആവശ്യമാണ്. മുമ്പത്തെ പ്രവർത്തനത്തിൽ സന്ധികൾ ബ്രേസ് ചെയ്തു.

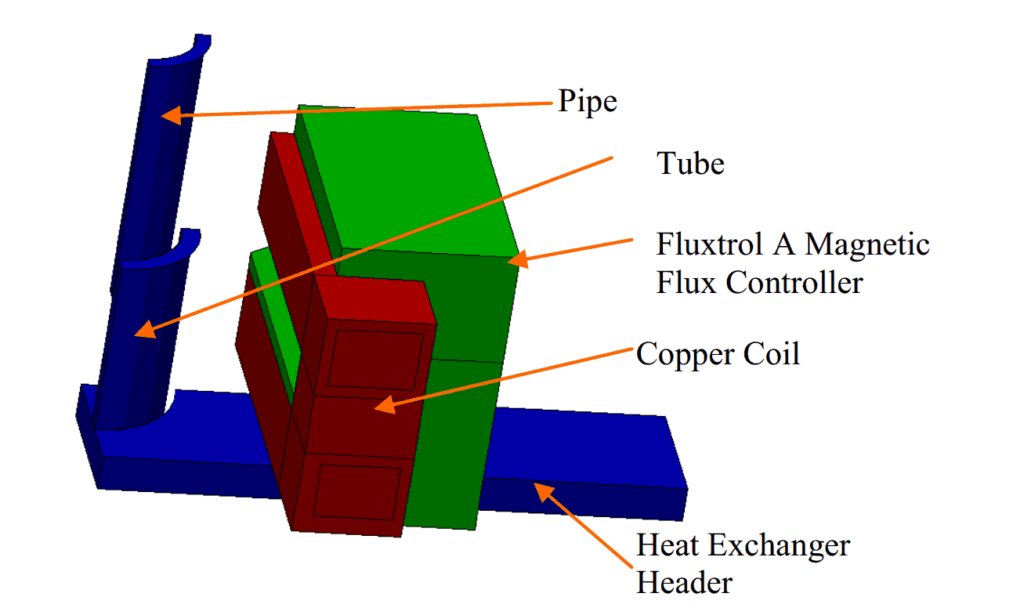

ഇൻഡക്ഷൻ ടേബിൾ ചൂട് എക്സ്ചേഞ്ചർ ഹെഡറുകളിലേക്ക് വിവിധ പൈപ്പുകൾ ബ്രേസ് ചെയ്യുന്നതിനുള്ള ഒരു സാധാരണ രീതിയാണ്. ചിത്രം 1 ഒരു ചിത്രമാണ് ഇൻഡക്ഷൻ ബിഎസ്സി ഒരു ചൂട് എക്സ്ചേഞ്ചർ ഹെഡറിൽ ഒരു ട്യൂബിലേക്ക് ഒരു പൈപ്പ് ബ്രേസ് ചെയ്യുന്നതിനുള്ള സജ്ജീകരണം. കൃത്യമായ ചൂടാക്കലിനുള്ള ആവശ്യകതകൾ കാരണം, ഇൻഡക്ഷൻ കോയിലിന്റെ മുഖം ബ്രെയ്സുചെയ്യുന്നതിന് ജോയിന്റിന് സമീപത്തായിരിക്കണം. അതിനാൽ ലളിതമായ സിലിണ്ടർ കോയിൽ ഉപയോഗിക്കാൻ കഴിയില്ല, കാരണം ജോയിന്റ് ബ്രേസ് ചെയ്ത ശേഷം ഭാഗം നീക്കംചെയ്യാൻ കഴിയില്ല.

ഈ സന്ധികളെ ബ്രേസിംഗ് ചെയ്യുന്നതിന് രണ്ട് പ്രധാന ഇൻഡക്ഷൻ കോയിൽ ശൈലികൾ ഉപയോഗിക്കുന്നു: “ക്ലാംഷെൽ”, “ഹോഴ്സ്ഷൂ-ഹെയർപിൻ” സ്റ്റൈൽ ഇൻഡക്ടറുകൾ. “ക്ലാംഷെൽ” ഇൻഡക്ടറുകൾ സിലിണ്ടർ ഇൻഡക്റ്ററുകളോട് സാമ്യമുള്ളവയാണ്, പക്ഷേ അവ ഭാഗം നീക്കംചെയ്യാൻ അനുവദിക്കുന്നു. “ഹോഴ്സ്ഷൂ-ഹെയർപിൻ” ഇൻഡക്റ്ററുകൾ ഭാഗം ലോഡുചെയ്യുന്നതിനുള്ള ഒരു കുതിരപ്പടയുടെ ആകൃതിയിലാണ്, അവ പ്രധാനമായും ജോയിന്റിന്റെ എതിർവശത്തുള്ള രണ്ട് ഹെയർപിൻ കോയിലുകളാണ്.

“ക്ലാംഷെൽ” ഇൻഡക്റ്റർ ഉപയോഗിക്കുന്നതിന്റെ പ്രയോജനം ചൂടാക്കൽ ചുറ്റളവിൽ കൂടുതൽ ആകർഷകവും പ്രവചിക്കാൻ താരതമ്യേന എളുപ്പവുമാണ് എന്നതാണ്. ആവശ്യമുള്ള മെക്കാനിക്കൽ സിസ്റ്റം കൂടുതൽ സങ്കീർണ്ണവും ഉയർന്ന നിലവിലെ കോൺടാക്റ്റുകൾ താരതമ്യേന വിശ്വാസയോഗ്യമല്ലാത്തതുമാണ് “ക്ലാംഷെൽ” ഇൻഡക്ടറിന്റെ പോരായ്മ.

“ഹോർസ്ഷൂ-ഹെയർപിൻ” ഇൻഡക്ടറുകൾ “ക്ലാംഷെൽസിനേക്കാൾ” സങ്കീർണ്ണമായ 3-ഡി താപ പാറ്റേണുകൾ ഉൽപാദിപ്പിക്കുന്നു. ഭാഗം കൈകാര്യം ചെയ്യുന്നത് ലളിതമാക്കി എന്നതാണ് “ഹോഴ്സ്ഷൂ-ഹെയർപിൻ” സ്റ്റൈൽ ഇൻഡക്റ്ററിന്റെ പ്രയോജനം.

കമ്പ്യൂട്ടർ സിമുലേഷൻ ബ്രേസിംഗ് ഒപ്റ്റിമൈസ് ചെയ്യുന്നു

ഒരു വലിയ ഹീറ്റ് എക്സ്ചേഞ്ചർ നിർമ്മാതാവിന് ചിത്രം 1 ൽ കാണിച്ചിരിക്കുന്ന ജോയിന്റ് ബ്രേസ് ചെയ്യുന്നതിൽ ഗുണനിലവാരമുള്ള പ്രശ്നങ്ങൾ ഉണ്ടായിരുന്നു. ഒരു ഹോഴ്സ്ഷൂ-ഹെയർപിൻ സ്റ്റൈൽ ഇൻഡക്റ്റർ ഉപയോഗിച്ച്. ബ്രേസ് ജോയിന്റ് ഭൂരിഭാഗം ഭാഗങ്ങൾക്കും നല്ലതായിരുന്നു, പക്ഷേ ചില ഭാഗങ്ങളിൽ ചൂടാക്കൽ തികച്ചും വ്യത്യസ്തമായിരിക്കും, ഇതിന്റെ ഫലമായി അപര്യാപ്തമായ ജോയിന്റ് ഡെപ്ത്, തണുത്ത സന്ധികൾ, ഫില്ലർ മെറ്റൽ എന്നിവ പ്രാദേശിക അമിത ചൂടാക്കൽ കാരണം പൈപ്പ് മതിൽ കയറുന്നു. ഓരോ ചൂട് എക്സ്ചേഞ്ചറിലും ചോർച്ചയുണ്ടെന്ന് പരിശോധിക്കുമ്പോഴും, ചില ഭാഗങ്ങൾ ഇപ്പോഴും ഈ ജോയിന്റ് സേവനത്തിൽ ചോർന്നു. പ്രശ്നം വിശകലനം ചെയ്യുന്നതിനും പരിഹരിക്കുന്നതിനുമായി സെന്റർ ഫോർ ഇൻഡക്ഷൻ ടെക്നോളജി ഇൻകോർപ്പറേഷനെ കരാറുണ്ടാക്കി.

ജോലിക്കായി ഉപയോഗിക്കുന്ന supply ർജ്ജ വിതരണത്തിന് 10 മുതൽ 25 കിലോ ഹെർട്സ് വരെ വേരിയബിൾ ആവൃത്തിയും 60 കിലോവാട്ട് റേറ്റുചെയ്ത വൈദ്യുതിയും ഉണ്ട്. ബ്രേസിംഗ് പ്രക്രിയയിൽ, ഒരു ഓപ്പറേറ്റർ പൈപ്പ് അറ്റത്ത് ഒരു ഫില്ലർ മെറ്റൽ റിംഗ് ഇൻസ്റ്റാൾ ചെയ്യുകയും ട്യൂബിനുള്ളിൽ പൈപ്പ് തിരുകുകയും ചെയ്യുന്നു. ഒരു ചൂട് എക്സ്ചേഞ്ചർ ഒരു പ്രത്യേക റിഗിൽ സ്ഥാപിച്ച് ഹോഴ്സ്ഷൂ ഇൻഡക്റ്ററിനുള്ളിലേക്ക് നീക്കുന്നു.

ബ്രേസിംഗ് ഏരിയ മുഴുവനും പ്രിഫ്ലക്സ് ആണ്. ഭാഗം ചൂടാക്കാൻ ഉപയോഗിക്കുന്ന ആവൃത്തി സാധാരണയായി 12 മുതൽ 15 kHz വരെയാണ്, ചൂടാക്കൽ സമയം 20 സെക്കൻഡാണ്. തപീകരണ ചക്രത്തിന്റെ അവസാനത്തിൽ ലീനിയർ റിഡക്ഷൻ ഉപയോഗിച്ചാണ് പവർ ലെവൽ പ്രോഗ്രാം ചെയ്യുന്നത്. സംയുക്തത്തിന്റെ പുറകുവശത്തെ താപനില പ്രീസെറ്റ് മൂല്യത്തിൽ എത്തുമ്പോൾ ഒപ്റ്റിക്കൽ പൈറോമീറ്റർ പവർ ഓഫ് ചെയ്യുന്നു.

സംയുക്ത ഘടകങ്ങളിലെ വ്യതിയാനം (അളവുകളും സ്ഥാനവും) അസ്ഥിരവും വേരിയബിളും (കാലക്രമേണ) ട്യൂബ്, പൈപ്പ്, ഫില്ലർ റിംഗ് എന്നിവ തമ്മിലുള്ള വൈദ്യുത, താപ സമ്പർക്കം എന്നിങ്ങനെയുള്ള നിരവധി ഘടകങ്ങൾ നിർമ്മാതാവ് അനുഭവിക്കുന്ന പൊരുത്തക്കേടുകൾക്ക് കാരണമാകും. ചില പ്രതിഭാസങ്ങൾ അന്തർലീനമായി അസ്ഥിരമാണ്, ഈ ഘടകങ്ങളുടെ ചെറിയ വ്യതിയാനങ്ങൾ വ്യത്യസ്ത പ്രക്രിയ ചലനാത്മകതയ്ക്ക് കാരണമാകും. ഉദാഹരണത്തിന്, ഓപ്പൺ ഫില്ലർ മെറ്റൽ റിംഗ് വൈദ്യുതകാന്തികശക്തികൾക്ക് കീഴിൽ ഭാഗികമായി അഴിച്ചുമാറ്റാൻ കഴിയും, കൂടാതെ വലയത്തിന്റെ സ്വതന്ത്രമായ അന്ത്യം കാപ്പിലറി ശക്തികളാൽ വലിച്ചെടുക്കപ്പെടുകയോ അല്ലെങ്കിൽ ഉരുകാതെ തുടരുകയോ ചെയ്യാം. ശബ്ദ ഘടകങ്ങൾ കുറയ്ക്കുന്നതിനോ ഇല്ലാതാക്കുന്നതിനോ ബുദ്ധിമുട്ടാണ്, കൂടാതെ പ്രശ്നത്തിന്റെ പരിഹാരം മൊത്തം പ്രക്രിയയുടെ കരുത്ത് വർദ്ധിപ്പിക്കേണ്ടതുണ്ട്. പ്രക്രിയ വിശകലനം ചെയ്യുന്നതിനും ഒപ്റ്റിമൈസ് ചെയ്യുന്നതിനുമുള്ള ഫലപ്രദമായ ഉപകരണമാണ് കമ്പ്യൂട്ടർ സിമുലേഷൻ.

ബ്രേസിംഗ് പ്രക്രിയയുടെ വിലയിരുത്തലിനിടെ, ശക്തമായ ഇലക്ട്രോഡൈനാമിക് ശക്തികൾ നിരീക്ഷിക്കപ്പെട്ടു. വൈദ്യുതി ഓണാക്കുന്ന നിമിഷം, ഇലക്ട്രോഡൈനാമിക് ഫോഴ്സിന്റെ പെട്ടെന്നുള്ള പ്രയോഗം കാരണം കുതിരപ്പടയുടെ കോയിൽ ഒരു വികാസം അനുഭവിക്കുന്നു. അങ്ങനെ, രണ്ട് ഹെയർപിൻ കോയിലുകളുടെ വേരുകളെ ബന്ധിപ്പിക്കുന്ന ഒരു അധിക ഫൈബർഗ്ലാസ് (ജി 10) പ്ലേറ്റ് ഉൾപ്പെടുത്തിക്കൊണ്ട് ഇൻഡക്റ്റർ യാന്ത്രികമായി ശക്തമാക്കി. കാന്തികക്ഷേത്രം ശക്തമാകുന്ന ചെമ്പ് വളവുകൾക്ക് സമീപമുള്ള സ്ഥലങ്ങളിൽ നിന്ന് ഉരുകിയ ഫില്ലർ ലോഹത്തെ മാറ്റുന്നതാണ് ഇലക്ട്രോഡൈനാമിക് ശക്തികളുടെ മറ്റൊരു പ്രകടനം. ഒരു സാധാരണ പ്രക്രിയയിൽ, ഫില്ലർ ലോഹം സംയുക്തത്തിന് ചുറ്റും ഒരേപോലെ വിതരണം ചെയ്യുന്നു, കാപ്പിലറി ശക്തികളും ഗുരുത്വാകർഷണവും കാരണം അസാധാരണമായ ഒരു പ്രക്രിയയ്ക്ക് വിപരീതമായി ഫില്ലർ ലോഹം സംയുക്തത്തിൽ നിന്ന് പുറത്തേക്ക് പോകുകയോ പൈപ്പ് ഉപരിതലത്തിൽ മുകളിലേക്ക് നീങ്ങുകയോ ചെയ്യാം.

കാരണം ഇൻഡക്ഷൻ അലുമിനിയം ബ്രേസിംഗ് വളരെ സങ്കീർണ്ണമായ ഒരു പ്രക്രിയയാണ്, പരസ്പരബന്ധിതമായ പ്രതിഭാസങ്ങളുടെ (വൈദ്യുതകാന്തിക, താപ, മെക്കാനിക്കൽ, ഹൈഡ്രോഡൈനാമിക്, മെറ്റലർജിക്കൽ) മുഴുവൻ ശൃംഖലയുടെയും കൃത്യമായ സിമുലേഷൻ പ്രതീക്ഷിക്കുന്നത് പ്രായോഗികമല്ല. ഫ്ലക്സ് 3 ഡി പ്രോഗ്രാം ഉപയോഗിച്ച് വിശകലനം ചെയ്ത വൈദ്യുതകാന്തിക താപ സ്രോതസ്സുകളുടെ ഉത്പാദനമാണ് ഏറ്റവും പ്രധാനപ്പെട്ടതും നിയന്ത്രിക്കാവുന്നതുമായ പ്രക്രിയ. ഇൻഡക്ഷൻ ബ്രേസിംഗ് പ്രക്രിയയുടെ സങ്കീർണ്ണ സ്വഭാവം കാരണം, പ്രോസസ്സ് രൂപകൽപ്പനയ്ക്കും ഒപ്റ്റിമൈസേഷനുമായി കമ്പ്യൂട്ടർ സിമുലേഷന്റെയും പരീക്ഷണങ്ങളുടെയും സംയോജനം ഉപയോഗിച്ചു.