സ്ട്രെസ് റിലീവിംഗ് ഹീറ്ററിന് വെൽഡിങ്ങിന് മുമ്പ് ഇൻഡക്ഷൻ പ്രീഹീറ്റിംഗ്

വെൽഡിങ്ങിന് മുമ്പ് ഇൻഡക്ഷൻ പ്രീഹീറ്റിംഗ് ഉപയോഗിക്കുന്നത് എന്തുകൊണ്ട്? ഇൻഡക്ഷൻ പ്രീഹീറ്റിംഗ് വെൽഡിങ്ങിന് ശേഷം തണുപ്പിക്കൽ നിരക്ക് കുറയ്ക്കും. വെൽഡ് മെറ്റലിൽ വ്യാപിക്കുന്ന ഹൈഡ്രജനെ ഒഴിവാക്കാനും ഹൈഡ്രജൻ പ്രേരിതമായ വിള്ളലുകൾ ഒഴിവാക്കാനും ഇത് പ്രയോജനകരമാണ്. അതേ സമയം, ഇത് വെൽഡിംഗ് സീലും ചൂട് ബാധിച്ച സോൺ കാഠിന്യവും കുറയ്ക്കുന്നു, വെൽഡിഡ് ജോയിന്റ് ക്രാക്ക് പ്രതിരോധം മെച്ചപ്പെടുത്തുന്നു.

ഇൻഡക്ഷൻ പ്രീഹീറ്റിംഗ് വെൽഡിങ്ങിന് ശേഷം തണുപ്പിക്കൽ നിരക്ക് കുറയ്ക്കും. വെൽഡ് മെറ്റലിൽ വ്യാപിക്കുന്ന ഹൈഡ്രജനെ ഒഴിവാക്കാനും ഹൈഡ്രജൻ പ്രേരിതമായ വിള്ളലുകൾ ഒഴിവാക്കാനും ഇത് പ്രയോജനകരമാണ്. അതേ സമയം, ഇത് വെൽഡിംഗ് സീലും ചൂട് ബാധിച്ച സോൺ കാഠിന്യവും കുറയ്ക്കുന്നു, വെൽഡിഡ് ജോയിന്റ് ക്രാക്ക് പ്രതിരോധം മെച്ചപ്പെടുത്തുന്നു.

ഇൻഡക്ഷൻ പ്രീഹീറ്റിംഗ് വെൽഡിംഗ് സമ്മർദ്ദം കുറയ്ക്കും. വെൽഡിംഗ് ഏരിയയിലെ വെൽഡറുകൾ തമ്മിലുള്ള താപനില വ്യത്യാസം (താപനില ഗ്രേഡിയന്റ് എന്നും അറിയപ്പെടുന്നു) ഒരേപോലെ ലോക്കൽ അല്ലെങ്കിൽ പൂർണ്ണ ഇൻഡക്ഷൻ പ്രീഹീറ്റിംഗ് വഴി കുറയ്ക്കാൻ കഴിയും. ഈ രീതിയിൽ, ഒരു വശത്ത്, വെൽഡിംഗ് സമ്മർദ്ദം കുറയുന്നു, മറുവശത്ത്, വെൽഡിംഗ് സ്ട്രെയിൻ നിരക്ക് കുറയുന്നു, ഇത് വെൽഡിംഗ് വിള്ളലുകൾ ഒഴിവാക്കാൻ പ്രയോജനകരമാണ്.

ഇൻഡക്ഷൻ പ്രീഹീറ്റിംഗ് വെൽഡിഡ് ഘടനകളുടെ കൺസ്ട്രെയിന്റ് ഡിഗ്രി കുറയ്ക്കും, ആംഗിൾ ജോയിന്റിന്റെ നിയന്ത്രണം കുറയ്ക്കുന്നതിന് ഇത് പ്രത്യേകിച്ചും വ്യക്തമാണ്. ഇൻഡക്ഷൻ പ്രീഹീറ്റിംഗ് താപനില വർദ്ധിക്കുന്നതിനനുസരിച്ച്, വിള്ളൽ സംഭവങ്ങൾ കുറയുന്നു.

ഇൻഡക്ഷൻ പ്രീഹീറ്റിംഗ് താപനിലയും ഇന്റർലേയർ താപനിലയും (ശ്രദ്ധിക്കുക: വെൽഡ്മെന്റിൽ മൾട്ടി-ലെയർ, മൾട്ടി-പാസ് വെൽഡിങ്ങ് നടത്തുമ്പോൾ, ഫ്രണ്ട് വെൽഡിന്റെ ഏറ്റവും കുറഞ്ഞ താപനിലയെ പോസ്റ്റ്-വെൽഡ് ചെയ്യുമ്പോൾ ഇന്റർലേയർ താപനില എന്ന് വിളിക്കുന്നു. ഇൻഡക്ഷൻ പ്രീഹീറ്റിംഗ് വെൽഡിംഗ് ആവശ്യമുള്ള മെറ്റീരിയലുകൾക്ക് , മൾട്ടിലെയർ വെൽഡിംഗ് ആവശ്യമായി വരുമ്പോൾ, ഇന്റർലെയർ താപനില ഇൻഡക്ഷൻ പ്രീഹീറ്റിംഗ് താപനിലയ്ക്ക് തുല്യമോ ചെറുതായി ഉയർന്നതോ ആയിരിക്കണം.ഇൻഡക്ഷൻ പ്രീഹീറ്റിംഗ് താപനിലയേക്കാൾ ഇന്റർലേയർ താപനില കുറവാണെങ്കിൽ, അത് വീണ്ടും ഇൻഡക്ഷൻ പ്രീഹീറ്റ് ചെയ്യണം.

കൂടാതെ, സ്റ്റീൽ പ്ലേറ്റ് കനം ദിശയിലും വെൽഡ് ഏരിയയിലും ഇൻഡക്ഷൻ പ്രീഹീറ്റിംഗ് താപനിലയുടെ ഏകത വെൽഡിംഗ് സമ്മർദ്ദം കുറയ്ക്കുന്നതിന് ഒരു പ്രധാന സ്വാധീനം ചെലുത്തുന്നു. വെൽഡറിന്റെ നിയന്ത്രണത്തിനനുസരിച്ച് പ്രാദേശിക ഇൻഡക്ഷൻ പ്രീഹീറ്റിംഗ് വീതി നിർണ്ണയിക്കണം, സാധാരണയായി വെൽഡ് സോണിന് ചുറ്റുമുള്ള മതിൽ കനം മൂന്നിരട്ടി, 150-200 മില്ലിമീറ്ററിൽ കുറയാത്തത്. ഇൻഡക്ഷൻ പ്രീഹീറ്റിംഗ് ഏകീകൃതമല്ലെങ്കിൽ, വെൽഡിംഗ് സമ്മർദ്ദം കുറയ്ക്കുക മാത്രമല്ല, വെൽഡിംഗ് സമ്മർദ്ദം വർദ്ധിപ്പിക്കുകയും ചെയ്യും.

അനുയോജ്യമായ ഇൻഡക്ഷൻ പ്രീഹീറ്റിംഗ് സൊല്യൂഷൻ എങ്ങനെ കണ്ടെത്താം?

ഉചിതമായ ഇൻഡക്ഷൻ പ്രീഹീറ്റിംഗ് ഉപകരണങ്ങൾ തിരഞ്ഞെടുക്കുമ്പോൾ പ്രധാനമായും ഇനിപ്പറയുന്ന വശങ്ങൾ പരിഗണിക്കുക:

ചൂടാക്കിയ വർക്ക്പീസിന്റെ ആകൃതിയും വലുപ്പവും.: വലിയ വർക്ക്പീസ്, ബാർ മെറ്റീരിയൽ, സോളിഡ് മെറ്റീരിയൽ, ആപേക്ഷിക ശക്തി, ലോ-ഫ്രീക്വൻസി ഇൻഡക്ഷൻ ചൂടാക്കൽ ഉപകരണങ്ങൾ തിരഞ്ഞെടുക്കണം; വർക്ക്പീസ് ചെറുതാണെങ്കിൽ, പൈപ്പ്, പ്ലേറ്റ്, ഗിയർ മുതലായവ, കുറഞ്ഞ ആപേക്ഷിക ശക്തിയും ഉയർന്ന ആവൃത്തിയും ഉള്ള ഇൻഡക്ഷൻ പ്രീഹീറ്റിംഗ് ഉപകരണങ്ങൾ തിരഞ്ഞെടുക്കണം.

ചൂടാക്കേണ്ട ആഴവും പ്രദേശവും: ആഴത്തിലുള്ള തപീകരണ ആഴം, വലിയ പ്രദേശം, മൊത്തത്തിലുള്ള ചൂടാക്കൽ, വലിയ പവർ, കുറഞ്ഞ ആവൃത്തി ഇൻഡക്ഷൻ ചൂടാക്കൽ ഉപകരണങ്ങൾ തിരഞ്ഞെടുക്കണം; ആഴം കുറഞ്ഞ തപീകരണ ആഴം, ചെറിയ പ്രദേശം, പ്രാദേശിക ചൂടാക്കൽ, താരതമ്യേന ചെറിയ ശക്തിയുടെ തിരഞ്ഞെടുപ്പ്, ഉയർന്ന ഫ്രീക്വൻസി ഇൻഡക്ഷൻ പ്രീഹീറ്റിംഗ് ഉപകരണങ്ങൾ.

ആവശ്യമായ ചൂടാക്കൽ വേഗത: ചൂടാക്കൽ വേഗത വേഗമാണെങ്കിൽ, താരതമ്യേന വലിയ ശക്തിയും താരതമ്യേന ഉയർന്ന ആവൃത്തിയും ഉള്ള ഇൻഡക്ഷൻ തപീകരണ ഉപകരണങ്ങൾ തിരഞ്ഞെടുക്കണം.

ഉപകരണങ്ങളുടെ തുടർച്ചയായ പ്രവർത്തന സമയം: തുടർച്ചയായ പ്രവർത്തന സമയം ദൈർഘ്യമേറിയതാണ്, താരതമ്യേന അൽപ്പം വലിയ പവർ ഇൻഡക്ഷൻ പ്രീഹീറ്റിംഗ് ഉപകരണങ്ങൾ തിരഞ്ഞെടുക്കുക.

ഇൻഡക്ഷൻ ഹീറ്റിംഗ് ഹെഡും ഇൻഡക്ഷൻ മെഷീനും തമ്മിലുള്ള ദൂരം: ദൈർഘ്യമേറിയ കണക്ഷൻ, വാട്ടർ-കൂൾഡ് കേബിൾ കണക്ഷന്റെ ഉപയോഗം പോലും താരതമ്യേന വലിയ പവർ ഇൻഡക്ഷൻ പ്രീഹീറ്റിംഗ് മെഷീനായിരിക്കണം.

ഇൻഡക്ഷൻ ഹീറ്റിംഗ്: ഇത് എങ്ങനെ പ്രവർത്തിക്കുന്നു?

ഇഞ്ചക്ഷൻ തപീകരണ സംവിധാനങ്ങൾ നോൺ-കോൺടാക്റ്റ് ഹീറ്റിംഗ് ഉപയോഗിക്കുക. താപം നടത്തുന്നതിന് ഒരു ഭാഗവുമായി സമ്പർക്കം പുലർത്തുന്ന ചൂടാക്കൽ ഘടകം ഉപയോഗിക്കുന്നതിനേക്കാൾ വൈദ്യുതകാന്തികമായി അവ താപത്തെ പ്രേരിപ്പിക്കുന്നു, പ്രതിരോധ ചൂടാക്കൽ പോലെ. ഇൻഡക്ഷൻ ഹീറ്റിംഗ് ഒരു മൈക്രോവേവ് ഓവൻ പോലെയാണ് പ്രവർത്തിക്കുന്നത് - ഭക്ഷണം ഉള്ളിൽ നിന്ന് പാകം ചെയ്യുമ്പോൾ ഉപകരണം തണുത്തതായിരിക്കും.

ഒരു വ്യാവസായിക ഉദാഹരണത്തിൽ ഉത്പാദനം ചൂടാക്കൽ, ഉയർന്ന ആവൃത്തിയിലുള്ള കാന്തിക മണ്ഡലത്തിൽ സ്ഥാപിക്കുന്നതിലൂടെ ആ ഭാഗത്ത് താപം പ്രചോദിപ്പിക്കപ്പെടുന്നു. കാന്തികക്ഷേത്രം ഭാഗത്തിനുള്ളിൽ ചുഴലിക്കാറ്റുകൾ സൃഷ്ടിക്കുന്നു, ഭാഗത്തിന്റെ തന്മാത്രകളെ ഉത്തേജിപ്പിക്കുകയും താപം സൃഷ്ടിക്കുകയും ചെയ്യുന്നു. ലോഹത്തിന്റെ ഉപരിതലത്തിൽ നിന്ന് അൽപം താഴെയാണ് ചൂടാക്കൽ സംഭവിക്കുന്നത് എന്നതിനാൽ, ചൂട് പാഴാകില്ല.

ഇൻഡക്ഷൻ തപീകരണത്തിന്റെ പ്രതിരോധം ചൂടാക്കാനുള്ള സാമ്യം, വിഭാഗത്തിലൂടെയോ ഭാഗത്തിലൂടെയോ ചൂടാക്കാൻ ചാലകം ആവശ്യമാണ്. താപത്തിന്റെ ഉറവിടവും ഉപകരണത്തിന്റെ താപനിലയും മാത്രമാണ് വ്യത്യാസം. ഇൻഡക്ഷൻ പ്രക്രിയ ഭാഗത്തിനുള്ളിൽ ചൂടാക്കുന്നു, പ്രതിരോധ പ്രക്രിയ ഭാഗത്തിന്റെ ഉപരിതലത്തിൽ ചൂടാക്കുന്നു. ചൂടാക്കലിന്റെ ആഴം ആവൃത്തിയെ ആശ്രയിച്ചിരിക്കുന്നു. ഹൈ-ഫ്രീക്വൻസി (ഉദാ, 50 kHz) ഉപരിതലത്തോട് അടുത്ത് ചൂടാക്കുന്നു, അതേസമയം താഴ്ന്ന ആവൃത്തി (ഉദാ, 60 Hz) ഭാഗത്തേക്ക് ആഴത്തിൽ തുളച്ചുകയറുന്നു, ചൂടാക്കൽ ഉറവിടം 3 മില്ലീമീറ്റർ വരെ ആഴത്തിൽ സ്ഥാപിക്കുന്നു, ഇത് കട്ടിയുള്ള ഭാഗങ്ങൾ ചൂടാക്കാൻ അനുവദിക്കുന്നു. ഇൻഡക്ഷൻ കോയിൽ ചൂടാകുന്നില്ല, കാരണം വൈദ്യുത പ്രവാഹത്തിന് കണ്ടക്ടർ വലുതാണ്. മറ്റൊരു വിധത്തിൽ പറഞ്ഞാൽ, വർക്ക്പീസ് ചൂടാക്കാൻ കോയിൽ ചൂടാക്കേണ്ടതില്ല.

ഇൻഡക്ഷൻ ഹീറ്റിംഗ് സിസ്റ്റം ഘടകങ്ങൾ

ഇൻഡക്ഷൻ തപീകരണ സംവിധാനങ്ങൾ ആപ്ലിക്കേഷൻ ആവശ്യകതകളെ ആശ്രയിച്ച് എയർ- അല്ലെങ്കിൽ ലിക്വിഡ്-കൂൾഡ് ആകാം. രണ്ട് സിസ്റ്റങ്ങൾക്കും പൊതുവായുള്ള ഒരു പ്രധാന ഘടകം ഭാഗത്തിനുള്ളിൽ ചൂട് സൃഷ്ടിക്കാൻ ഉപയോഗിക്കുന്ന ഇൻഡക്ഷൻ കോയിൽ ആണ്.

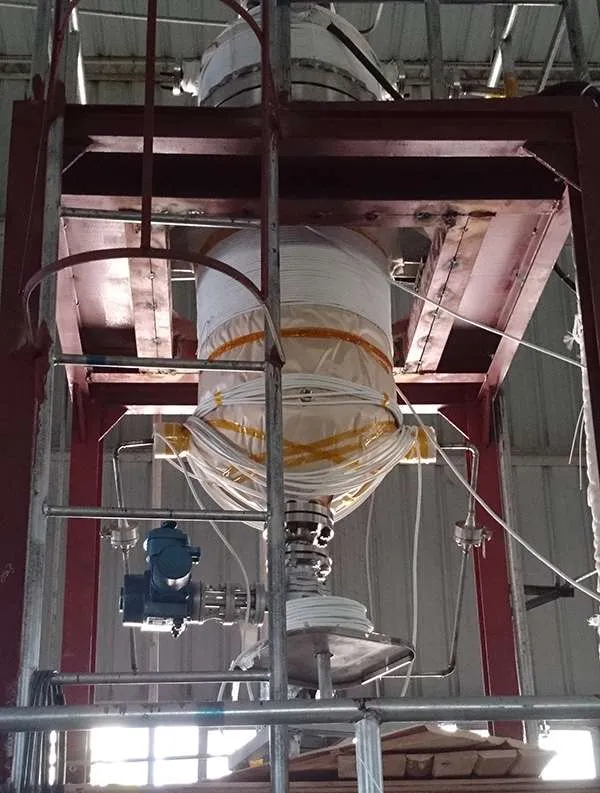

എയർ-കൂൾഡ് സിസ്റ്റം. ഒരു സാധാരണ എയർ-കൂൾഡ് സിസ്റ്റത്തിൽ ഒരു പവർ സോഴ്സ്, ഇൻഡക്ഷൻ ബ്ലാങ്കറ്റ്, അനുബന്ധ കേബിളുകൾ എന്നിവ അടങ്ങിയിരിക്കുന്നു. ഇൻഡക്ഷൻ ബ്ലാങ്കറ്റിൽ ഇൻസുലേഷനാൽ ചുറ്റപ്പെട്ട ഒരു ഇൻഡക്ഷൻ കോയിൽ അടങ്ങിയിരിക്കുന്നു, കൂടാതെ ഉയർന്ന താപനിലയുള്ള, മാറ്റിസ്ഥാപിക്കാവുന്ന കെവ്ലർ സ്ലീവിലേക്ക് തുന്നിച്ചേർത്തിരിക്കുന്നു.

ഇത്തരത്തിലുള്ള ഇൻഡക്ഷൻ സിസ്റ്റത്തിൽ താപനില നിരീക്ഷിക്കുന്നതിനും യാന്ത്രികമായി നിയന്ത്രിക്കുന്നതിനുമുള്ള ഒരു കൺട്രോളർ ഉൾപ്പെടുത്താം. ഒരു കൺട്രോളർ കൊണ്ട് സജ്ജീകരിച്ചിട്ടില്ലാത്ത ഒരു സിസ്റ്റത്തിന് ഒരു താപനില സൂചകത്തിന്റെ ഉപയോഗം ആവശ്യമാണ്. സിസ്റ്റത്തിൽ റിമോട്ട് ഓൺ-ഓഫ് സ്വിച്ചും ഉൾപ്പെടുത്താം. 400 ഡിഗ്രി എഫ് വരെയുള്ള ആപ്ലിക്കേഷനുകൾക്കായി എയർ-കൂൾഡ് സിസ്റ്റങ്ങൾ ഉപയോഗിക്കാം, ഇത് ഒരു പ്രീ-ഹീറ്റ്-ഒൺലി സിസ്റ്റമായി നിർദ്ദേശിക്കുന്നു.

ലിക്വിഡ്-കൂൾഡ് സിസ്റ്റം. ദ്രാവകം വായുവിനേക്കാൾ കാര്യക്ഷമമായി തണുക്കുന്നതിനാൽ, ഉയർന്ന താപനിലയിൽ ചൂടാക്കൽ, സമ്മർദ്ദം ഒഴിവാക്കൽ തുടങ്ങിയ ഉയർന്ന താപനില ആവശ്യമുള്ള ആപ്ലിക്കേഷനുകൾക്ക് ഇത്തരത്തിലുള്ള ഇൻഡക്ഷൻ തപീകരണ സംവിധാനം അനുയോജ്യമാണ്. ഒരു എയർ-കൂൾഡ് സിസ്റ്റത്തിൽ നിന്നുള്ള പ്രധാന വ്യത്യാസങ്ങൾ ഒരു വാട്ടർ കൂളറിന്റെ കൂട്ടിച്ചേർക്കലും ഇൻഡക്ഷൻ കോയിൽ ഉൾക്കൊള്ളുന്ന ഫ്ലെക്സിബിൾ, ലിക്വിഡ്-കൂൾഡ് ഹോസിന്റെ ഉപയോഗവുമാണ്. ലിക്വിഡ്-കൂൾഡ് സിസ്റ്റങ്ങൾ സാധാരണയായി ഒരു ടെമ്പറേച്ചർ കൺട്രോളറും ബിൽറ്റ്-ഇൻ ടെമ്പറേച്ചർ റെക്കോർഡറും ഉപയോഗിക്കുന്നു, പ്രത്യേകിച്ച് സമ്മർദ്ദം കുറയ്ക്കുന്ന ആപ്ലിക്കേഷനുകളിലെ പ്രധാന ഘടകങ്ങൾ.

സാധാരണ സ്ട്രെസ് റിലീവിംഗ് നടപടിക്രമത്തിന് 600 മുതൽ 800 ഡിഗ്രി എഫ് വരെ ഒരു ചുവട് ആവശ്യമാണ്, തുടർന്ന് റാംപ് അല്ലെങ്കിൽ നിയന്ത്രിത താപനില വർദ്ധനവ് ഏകദേശം 1,250 ഡിഗ്രി വരെ കുതിർക്കുക. ഒരു ഹോൾഡ് സമയത്തിന് ശേഷം, ഭാഗം 600 മുതൽ 800 ഡിഗ്രി വരെ നിയന്ത്രണ-തണുക്കുന്നു. ടെമ്പറേച്ചർ റിലീവിംഗ് ആപ്ലിക്കേഷനുകൾക്കുള്ള ഗുണനിലവാര ഉറപ്പ് ആവശ്യകതയായ തെർമോകൗൾ ഇൻപുട്ടിനെ അടിസ്ഥാനമാക്കി താപനില റെക്കോർഡർ ഭാഗത്തിന്റെ യഥാർത്ഥ താപനില പ്രൊഫൈലിൽ ഡാറ്റ ശേഖരിക്കുന്നു. ജോലിയുടെ തരവും ബാധകമായ കോഡും യഥാർത്ഥ നടപടിക്രമം നിർണ്ണയിക്കുന്നു.

ഇൻഡക്ഷൻ തപീകരണത്തിന്റെ പ്രയോജനങ്ങൾ

ഇൻഡക്ഷൻ ഹീറ്റിംഗ് നല്ല ചൂട് ഏകീകൃതതയും ഗുണനിലവാരവും, കുറഞ്ഞ സൈക്കിൾ സമയം, ദീർഘകാല ഉപഭോഗവസ്തുക്കൾ എന്നിവയുൾപ്പെടെ നിരവധി ആനുകൂല്യങ്ങൾ വാഗ്ദാനം ചെയ്യുന്നു. ഇൻഡക്ഷൻ തപീകരണവും സുരക്ഷിതവും വിശ്വസനീയവും ഉപയോഗിക്കാൻ എളുപ്പമുള്ളതും ഊർജ്ജക്ഷമതയുള്ളതും ബഹുമുഖവുമാണ്.

ഏകീകൃതവും ഗുണനിലവാരവും. ഇൻഡക്ഷൻ ചൂടാക്കൽ കോയിൽ പ്ലെയ്സ്മെന്റിന് അല്ലെങ്കിൽ സ്പെയ്സിംഗിനോട് പ്രത്യേകിച്ച് സെൻസിറ്റീവ് അല്ല. സാധാരണയായി, കോയിലുകൾ തുല്യമായി വിടുകയും വെൽഡ് ജോയിന്റിൽ കേന്ദ്രീകരിക്കുകയും വേണം. അങ്ങനെ സജ്ജീകരിച്ചിട്ടുള്ള സിസ്റ്റങ്ങളിൽ, ഒരു ടെമ്പറേച്ചർ കൺട്രോളറിന് ഒരു അനലോഗ് രീതിയിൽ പവർ ആവശ്യകത സ്ഥാപിക്കാൻ കഴിയും, താപനില പ്രൊഫൈൽ നിലനിർത്താൻ ആവശ്യമായ പവർ നൽകുന്നു. മുഴുവൻ പ്രക്രിയയിലും ഊർജ്ജ സ്രോതസ്സ് ഊർജ്ജം നൽകുന്നു.

സൈക്കിൾ സമയം. പ്രീ ഹീറ്റിംഗ്, സ്ട്രെസ് റിലീവിംഗ് എന്നിവയുടെ ഇൻഡക്ഷൻ രീതി താരതമ്യേന വേഗത്തിലുള്ള സമയ-താപനില നൽകുന്നു. ഉയർന്ന മർദ്ദത്തിലുള്ള നീരാവി ലൈനുകൾ പോലുള്ള കട്ടിയുള്ള പ്രയോഗങ്ങളിൽ, ഇൻഡക്ഷൻ തപീകരണത്തിന് സൈക്കിൾ സമയത്തിൽ നിന്ന് രണ്ട് മണിക്കൂർ കുറയ്ക്കാൻ കഴിയും. നിയന്ത്രണ ഊഷ്മാവിൽ നിന്ന് കുതിർക്കുന്ന താപനിലയിലേക്ക് സൈക്കിൾ സമയം കുറയ്ക്കാൻ സാധിക്കും.

സൈക്കിൾ സമയം. പ്രീ ഹീറ്റിംഗ്, സ്ട്രെസ് റിലീവിംഗ് എന്നിവയുടെ ഇൻഡക്ഷൻ രീതി താരതമ്യേന വേഗത്തിലുള്ള സമയ-താപനില നൽകുന്നു. ഉയർന്ന മർദ്ദത്തിലുള്ള നീരാവി ലൈനുകൾ പോലുള്ള കട്ടിയുള്ള പ്രയോഗങ്ങളിൽ, ഇൻഡക്ഷൻ തപീകരണത്തിന് സൈക്കിൾ സമയത്തിൽ നിന്ന് രണ്ട് മണിക്കൂർ കുറയ്ക്കാൻ കഴിയും. നിയന്ത്രണ ഊഷ്മാവിൽ നിന്ന് കുതിർക്കുന്ന താപനിലയിലേക്ക് സൈക്കിൾ സമയം കുറയ്ക്കാൻ സാധിക്കും.

ഉപഭോഗവസ്തുക്കൾ. ഇൻഡക്ഷൻ തപീകരണത്തിൽ ഉപയോഗിക്കുന്ന ഇൻസുലേഷൻ വർക്ക്പീസുകളിൽ ഘടിപ്പിക്കാൻ എളുപ്പമാണ്, മാത്രമല്ല പലതവണ വീണ്ടും ഉപയോഗിക്കാനും കഴിയും. കൂടാതെ, ഇൻഡക്ഷൻ കോയിലുകൾ ശക്തമാണ്, ദുർബലമായ വയർ അല്ലെങ്കിൽ സെറാമിക് വസ്തുക്കൾ ആവശ്യമില്ല. കൂടാതെ, ഇൻഡക്ഷൻ കോയിലുകളും കണക്ടറുകളും ഉയർന്ന താപനിലയിൽ പ്രവർത്തിക്കാത്തതിനാൽ, അവ ഡീഗ്രേഡേഷന് വിധേയമല്ല.

ഉപയോഗിക്കാന് എളുപ്പം. ഇൻഡക്ഷൻ പ്രീഹീറ്റിംഗ്, സ്ട്രെസ് റിലീവിംഗ് എന്നിവയുടെ ഒരു പ്രധാന നേട്ടം അതിന്റെ ലാളിത്യമാണ്. ഇൻസുലേഷനും കേബിളുകളും ഇൻസ്റ്റാൾ ചെയ്യാൻ ലളിതമാണ്, സാധാരണയായി 15 മിനിറ്റിൽ താഴെ സമയമെടുക്കും. ചില സന്ദർഭങ്ങളിൽ, ഇൻഡക്ഷൻ ഉപകരണങ്ങൾ എങ്ങനെ ഉപയോഗിക്കണമെന്ന് ഒരു ദിവസം കൊണ്ട് പഠിപ്പിക്കാം.

പവർ എഫിഷ്യൻസി. ഇൻവെർട്ടർ പവർ സ്രോതസ്സ് 92 ശതമാനം കാര്യക്ഷമമാണ്, ഊർജ്ജ ചെലവ് കുതിച്ചുയരുന്ന കാലഘട്ടത്തിലെ ഒരു നിർണായക നേട്ടം. കൂടാതെ, ഇൻഡക്ഷൻ തപീകരണ പ്രക്രിയ 80 ശതമാനത്തിലധികം കാര്യക്ഷമമാണ്. പവർ ഇൻപുട്ടിനെ സംബന്ധിച്ചിടത്തോളം, ഇൻഡക്ഷൻ പ്രക്രിയയ്ക്ക് 40 kW പവറിന് 25-amp ലൈൻ മാത്രമേ ആവശ്യമുള്ളൂ.

സുരക്ഷ. ഇൻഡക്ഷൻ രീതിയിലൂടെ മുൻകൂട്ടി ചൂടാക്കുകയും സമ്മർദ്ദം ഒഴിവാക്കുകയും ചെയ്യുന്നത് തൊഴിലാളി സൗഹൃദമാണ്. ഇൻഡക്ഷൻ തപീകരണത്തിന് ചൂട് ചൂടാക്കൽ ഘടകങ്ങളും കണക്റ്ററുകളും ആവശ്യമില്ല. വളരെ കുറച്ച് വായുവിലൂടെയുള്ള കണികകൾ ഇൻസുലേഷൻ ബ്ലാങ്കറ്റുകളുമായി ബന്ധപ്പെട്ടിരിക്കുന്നു, കൂടാതെ ഇൻസുലേഷൻ തന്നെ 1,800 ഡിഗ്രിയിൽ കൂടുതലുള്ള താപനിലയിൽ തുറന്നുകാട്ടപ്പെടുന്നില്ല, ഇത് തൊഴിലാളികൾക്ക് ശ്വസിക്കാൻ കഴിയുന്ന പൊടിയായി ഇൻസുലേഷൻ തകർക്കാൻ ഇടയാക്കും.

വിശ്വാസ്യത. സമ്മർദ്ദം ഒഴിവാക്കുന്നതിൽ ഉൽപ്പാദനക്ഷമതയെ ബാധിക്കുന്ന ഏറ്റവും പ്രധാനപ്പെട്ട ഘടകങ്ങളിലൊന്നാണ് തടസ്സമില്ലാത്ത ചക്രം. മിക്ക സന്ദർഭങ്ങളിലും സൈക്കിൾ തടസ്സം അർത്ഥമാക്കുന്നത് ഹീറ്റ് ട്രീറ്റ് വീണ്ടും പ്രവർത്തിപ്പിക്കേണ്ടതുണ്ട്, ഒരു താപ ചക്രം പൂർത്തിയാകാൻ ഒരു ദിവസമെടുക്കുമ്പോൾ ഇത് പ്രധാനമാണ്. ഇൻഡക്ഷൻ ഹീറ്റിംഗ് സിസ്റ്റം ഘടകങ്ങൾ സൈക്കിൾ തടസ്സങ്ങൾ ഉണ്ടാകാൻ സാധ്യതയില്ല. ഇൻഡക്ഷനുള്ള കേബിളിംഗ് ലളിതമാണ്, ഇത് പരാജയപ്പെടാനുള്ള സാധ്യത കുറവാണ്. കൂടാതെ, ഭാഗത്തേക്ക് ചൂട് ഇൻപുട്ട് നിയന്ത്രിക്കാൻ കോൺടാക്റ്ററുകൾ ഉപയോഗിക്കുന്നില്ല.

വൈവിധ്യം. ഉപയോഗിക്കുന്നതിന് പുറമേ ഇൻഡക്ഷൻ ചൂടായ സംവിധാനങ്ങൾ പൈപ്പ് ചൂടാക്കാനും സമ്മർദ്ദം ഒഴിവാക്കാനും, ഉപയോക്താക്കൾ വെൽഡോലെറ്റുകൾ, കൈമുട്ടുകൾ, വാൽവുകൾ, മറ്റ് ഭാഗങ്ങൾ എന്നിവയ്ക്കായി ഈ പ്രക്രിയ സ്വീകരിച്ചു. സങ്കീർണ്ണമായ രൂപങ്ങൾക്ക് ആകർഷകമാക്കുന്ന ഇൻഡക്ഷൻ തപീകരണത്തിന്റെ ഒരു വശം, അതുല്യമായ ഭാഗങ്ങളും ഹീറ്റ് സിങ്കുകളും ഉൾക്കൊള്ളുന്നതിനായി ചൂടാക്കൽ പ്രക്രിയയിൽ കോയിലുകൾ ക്രമീകരിക്കാനുള്ള കഴിവാണ്. ഓപ്പറേറ്റർക്ക് പ്രക്രിയ ആരംഭിക്കാനും തത്സമയം ചൂടാക്കൽ പ്രക്രിയയുടെ ഫലങ്ങൾ നിർണ്ണയിക്കാനും ഫലം മാറ്റാൻ കോയിൽ സ്ഥാനം പരിഷ്കരിക്കാനും കഴിയും. സൈക്കിളിന്റെ അവസാനം എയർ കൂളിംഗിന് കാത്തുനിൽക്കാതെ ഇൻഡക്ഷൻ കേബിളുകൾ നീക്കാൻ കഴിയും.

വെൽഡിംഗ് ആപ്ലിക്കേഷനുകൾക്ക് മുമ്പ് ഇൻഡക്ഷൻ ചൂടാക്കൽ

എണ്ണ, വാതക പൈപ്പ്ലൈനുകൾ, കനത്ത ഉപകരണങ്ങളുടെ നിർമ്മാണം, ഖനന ഉപകരണങ്ങളുടെ അറ്റകുറ്റപ്പണികൾ, അറ്റകുറ്റപ്പണികൾ എന്നിവ ഉൾപ്പെടെ നിരവധി പദ്ധതികളിൽ ഈ സാങ്കേതികവിദ്യ സ്വയം തെളിയിച്ചിട്ടുണ്ട്.

എണ്ണ പൈപ്പ്ലൈൻ. പൈപ്പ്ലൈനിന്റെ 48-ഇഞ്ച് റിപ്പയർ സ്ലീവുകളോ ഫിറ്റിംഗുകളോ വെൽഡിംഗ് ചെയ്യുന്നതിന് മുമ്പ് പൈപ്പ് ചൂടാക്കാൻ ഒരു വടക്കേ അമേരിക്കൻ ഓയിൽ പൈപ്പ്ലൈൻ മെയിന്റനൻസ് ഓപ്പറേഷൻ ആവശ്യമാണ്. ചുറ്റളവ്. എണ്ണ പ്രവാഹം നിർത്തുകയോ പൈപ്പിൽ നിന്ന് കളയുകയോ ചെയ്യാതെ തന്നെ തൊഴിലാളികൾക്ക് പല അറ്റകുറ്റപ്പണികളും നടത്താൻ കഴിയുമെങ്കിലും, ഒഴുകുന്ന എണ്ണ ചൂട് ആഗിരണം ചെയ്യുന്നതിനാൽ ക്രൂഡിന്റെ സാന്നിധ്യം തന്നെ വെൽഡിംഗ് കാര്യക്ഷമതയെ തടസ്സപ്പെടുത്തി. പ്രൊപ്പെയ്ൻ ടോർച്ചുകൾക്ക് ചൂട് നിലനിർത്താൻ വെൽഡിങ്ങിന്റെ നിരന്തരമായ തടസ്സം ആവശ്യമാണ്, കൂടാതെ പ്രതിരോധ ചൂടാക്കൽ - തുടർച്ചയായ ചൂട് നൽകുമ്പോൾ - പലപ്പോഴും ആവശ്യമായ വെൽഡ് താപനില പാലിക്കാൻ കഴിഞ്ഞില്ല.

വലയം ചെയ്യുന്ന സ്ലീവ് അറ്റകുറ്റപ്പണികളിൽ 25 ഡിഗ്രി പ്രീഹീറ്റ് താപനില ലഭിക്കുന്നതിന് സമാന്തര പുതപ്പുകളുള്ള രണ്ട് 125-kW സിസ്റ്റങ്ങൾ തൊഴിലാളികൾ ഉപയോഗിച്ചു. തൽഫലമായി, അവർ സൈക്കിൾ സമയം എട്ടിൽ നിന്ന് 12 മണിക്കൂറിൽ നിന്ന് നാല് മണിക്കൂറായി കുറച്ചു.

വലയം ചെയ്യുന്ന സ്ലീവ് അറ്റകുറ്റപ്പണികളിൽ 25 ഡിഗ്രി പ്രീഹീറ്റ് താപനില ലഭിക്കുന്നതിന് സമാന്തര പുതപ്പുകളുള്ള രണ്ട് 125-kW സിസ്റ്റങ്ങൾ തൊഴിലാളികൾ ഉപയോഗിച്ചു. തൽഫലമായി, അവർ സൈക്കിൾ സമയം എട്ടിൽ നിന്ന് 12 മണിക്കൂറിൽ നിന്ന് നാല് മണിക്കൂറായി കുറച്ചു.

സ്റ്റോപ്പ് ഫിറ്റിംഗിനായി (വാൽവുള്ള ടി ജംഗ്ഷൻ) അറ്റകുറ്റപ്പണികൾക്കായി മുൻകൂട്ടി ചൂടാക്കുന്നത് ഫിറ്റിംഗിന്റെ വലിയ മതിൽ കനം കാരണം കൂടുതൽ വെല്ലുവിളി നിറഞ്ഞതായിരുന്നു. എന്നിരുന്നാലും, ഇൻഡക്ഷൻ ഹീറ്റിംഗ് ഉപയോഗിച്ച്, സമാന്തരമായ ബ്ലാങ്കറ്റ് സജ്ജീകരണത്തോടുകൂടിയ നാല് 25-kW സിസ്റ്റങ്ങൾ കമ്പനി ഉപയോഗിച്ചു. അവർ ടിയുടെ ഓരോ വശത്തും രണ്ട് സംവിധാനങ്ങൾ ഉപയോഗിച്ചു. എണ്ണ ചൂടാക്കാൻ ഒരു സിസ്റ്റം മെയിൻ ലൈനിൽ ഉപയോഗിച്ചു, രണ്ടാമത്തേത് ചുറ്റളവിലുള്ള വെൽഡ് ജോയിന്റിൽ ടി പ്രീഹീറ്റ് ചെയ്യാൻ ഉപയോഗിച്ചു. പ്രീഹീറ്റ് താപനില 125 ഡിഗ്രി ആയിരുന്നു. ഇത് വെൽഡ് സമയം 12 മണിക്കൂറിൽ നിന്ന് 18 മണിക്കൂറിൽ നിന്ന് ഏഴ് മണിക്കൂറായി കുറച്ചു.

പ്രകൃതി വാതക പൈപ്പ്ലൈൻ. കാനഡയിലെ ആൽബെർട്ടയിൽ നിന്ന് ചിക്കാഗോയിലേക്ക് 36 ഇഞ്ച് വ്യാസമുള്ള, 0.633 ഇഞ്ച് കട്ടിയുള്ള പൈപ്പ് ലൈൻ നിർമ്മിക്കുന്നതിന് ഒരു പ്രകൃതിവാതക പൈപ്പ് ലൈൻ നിർമ്മാണം ആവശ്യമായിരുന്നു. ഈ പൈപ്പ്ലൈനിന്റെ ഒരു ഭാഗത്ത്, വെൽഡിംഗ് കരാറുകാരൻ വേഗതയ്ക്കും സൗകര്യത്തിനുമായി ബൂമുകളിൽ ഘടിപ്പിച്ചിരിക്കുന്ന ഇൻഡക്ഷൻ ബ്ലാങ്കറ്റുകളുള്ള ഒരു ട്രാക്ടറിൽ ഘടിപ്പിച്ച രണ്ട് 25-kW പവർ സ്രോതസ്സുകൾ ഉപയോഗിച്ചു. പവർ സ്രോതസ്സുകൾ പൈപ്പ് ജോയിന്റിന്റെ ഇരുവശത്തും ചൂടാക്കി. വേഗതയും വിശ്വസനീയമായ താപനില നിയന്ത്രണവും ഈ പ്രക്രിയയിൽ നിർണായകമാണ്. ഭാരവും വെൽഡിംഗ് സമയവും കുറയ്ക്കുന്നതിനും പാർട്ട് ലൈഫ് വർദ്ധിപ്പിക്കുന്നതിനുമായി മെറ്റീരിയലുകളിൽ അലോയ് ഉള്ളടക്കം വർദ്ധിക്കുന്നതിനാൽ, പ്രീഹീറ്റ് താപനില നിയന്ത്രിക്കുന്നത് കൂടുതൽ നിർണായകമാണ്. ഈ ഇൻഡക്ഷൻ തപീകരണ പ്രയോഗത്തിന് 250 ഡിഗ്രി പ്രീഹീറ്റ് താപനില ലഭിക്കാൻ മൂന്ന് മിനിറ്റിൽ താഴെ മാത്രമേ ആവശ്യമുള്ളൂ.

ഭാരമുള്ള ഉപകരണം. ഒരു ഹെവി ഉപകരണ നിർമ്മാതാവ് പലപ്പോഴും അഡാപ്റ്റർ പല്ലുകൾ അതിന്റെ ലോഡർ ബക്കറ്റ് അരികുകളിൽ വെൽഡിഡ് ചെയ്യുന്നു. ടാക്ക്-വെൽഡ് ചെയ്ത അസംബ്ലി ഒരു വലിയ ചൂളയിലേക്ക് അങ്ങോട്ടും ഇങ്ങോട്ടും നീക്കി, ഭാഗം ആവർത്തിച്ച് ചൂടാക്കുമ്പോൾ വെൽഡിംഗ് ഓപ്പറേറ്റർക്ക് കാത്തിരിക്കേണ്ടി വന്നു. ഉൽപ്പന്നത്തിന്റെ ചലനം തടയാൻ അസംബ്ലി പ്രീഹീറ്റ് ചെയ്യാൻ നിർമ്മാതാവ് ഇൻഡക്ഷൻ ഹീറ്റിംഗ് പരീക്ഷിക്കാൻ തീരുമാനിച്ചു.

അലോയ് ഉള്ളടക്കം കാരണം മെറ്റീരിയൽ ഉയർന്ന ആവശ്യമായ പ്രീഹീറ്റ് താപനിലയിൽ 4 ഇഞ്ച് കട്ടിയുള്ളതായിരുന്നു. ആപ്ലിക്കേഷൻ ആവശ്യകതകൾ നിറവേറ്റുന്നതിനായി കസ്റ്റമൈസ്ഡ് ഇൻഡക്ഷൻ ബ്ലാങ്കറ്റുകൾ വികസിപ്പിച്ചെടുത്തു. ഇൻസുലേഷനും കോയിൽ രൂപകൽപ്പനയും ഭാഗത്തിന്റെ വികിരണ ചൂടിൽ നിന്ന് ഓപ്പറേറ്ററെ സംരക്ഷിക്കുന്നതിനുള്ള അധിക നേട്ടം നൽകി. മൊത്തത്തിൽ, പ്രവർത്തനങ്ങൾ കൂടുതൽ കാര്യക്ഷമമായിരുന്നു, വെൽഡിംഗ് സമയം കുറയ്ക്കുകയും വെൽഡിംഗ് പ്രക്രിയയിലുടനീളം താപനില നിലനിർത്തുകയും ചെയ്തു.

ഖനന ഉപകരണങ്ങൾ. ഖനന ഉപകരണങ്ങളുടെ അറ്റകുറ്റപ്പണി പ്രവർത്തനങ്ങളിൽ പ്രൊപ്പെയ്ൻ ഹീറ്ററുകൾ ഉപയോഗിച്ച് ഒരു ഖനിയിൽ കോൾഡ് ക്രാക്കിംഗ് പ്രശ്നങ്ങളും പ്രീ ഹീറ്റിംഗ് കാര്യക്ഷമതയില്ലായ്മയും അനുഭവപ്പെട്ടിരുന്നു. വെൽഡിംഗ് ഓപ്പറേറ്റർമാർക്ക് ചൂട് പ്രയോഗിക്കാനും ഭാഗം ശരിയായ താപനിലയിൽ നിലനിർത്താനും കട്ടിയുള്ള ഭാഗത്ത് നിന്ന് ഒരു പരമ്പരാഗത ഇൻസുലേറ്റിംഗ് പുതപ്പ് ഇടയ്ക്കിടെ നീക്കം ചെയ്യേണ്ടതുണ്ട്.

ഇൻഡക്ഷൻ പ്രീഹീറ്റ് ബ്ലാങ്കറ്റ് പല്ലുകൾ ഘടിപ്പിക്കുമ്പോൾ ബക്കറ്റ് എഡ്ജിന്റെ താപനില നിലനിർത്തുന്നു.

വെൽഡിങ്ങിന് മുമ്പ് ഭാഗങ്ങൾ മുൻകൂട്ടി ചൂടാക്കാൻ പരന്നതും എയർ-കൂൾഡ് ബ്ലാങ്കറ്റുകൾ ഉപയോഗിച്ച് ഇൻഡക്ഷൻ ഹീറ്റിംഗ് പരീക്ഷിക്കാൻ ഖനി തിരഞ്ഞെടുത്തു. ഇൻഡക്ഷൻ പ്രക്രിയ വേഗത്തിൽ ഭാഗത്തേക്ക് ചൂട് പ്രയോഗിച്ചു. വെൽഡിംഗ് പ്രക്രിയയിൽ ഇത് തുടർച്ചയായി ഉപയോഗിക്കാം. വെൽഡ് റിപ്പയർ സമയം 50 ശതമാനം കുറച്ചു. കൂടാതെ, പവർ സ്രോതസ്സ് ടാർഗെറ്റ് താപനിലയിൽ ഭാഗം നിലനിർത്താൻ ഒരു താപനില കൺട്രോളർ കൊണ്ട് സജ്ജീകരിച്ചിരിക്കുന്നു. ഇത് തണുത്ത വിള്ളൽ മൂലമുണ്ടാകുന്ന പുനർനിർമ്മാണത്തെ ഏറെക്കുറെ ഒഴിവാക്കി.

പവർ പ്ലാന്റ്. ഒരു പവർ പ്ലാന്റ് നിർമ്മാതാവ് കാലിഫോർണിയയിൽ പ്രകൃതിവാതക വൈദ്യുതി സൗകര്യം നിർമ്മിക്കുകയായിരുന്നു. ബോയിലർ നിർമ്മാതാക്കളും പൈപ്പ് ഫിറ്ററുകളും പ്ലാന്റിന്റെ നീരാവി ലൈനുകളിൽ അവർ ഉപയോഗിക്കുന്ന പ്രീ ഹീറ്റിംഗ്, സ്ട്രെസ് റിലീവിംഗ് രീതികൾ കാരണം നിർമ്മാണ കാലതാമസം നേരിടുന്നു. കാര്യക്ഷമത വർദ്ധിപ്പിക്കുന്നതിനുള്ള ശ്രമത്തിലാണ് കമ്പനി ഇൻഡക്ഷൻ ഹീറ്റിംഗ് സാങ്കേതികവിദ്യ കൊണ്ടുവന്നത്, പ്രത്യേകിച്ച് ഇടത്തരം മുതൽ വലിയ നീരാവി ലൈനുകളിലെ ജോലികൾക്കായി, ഈ കഷണങ്ങൾ ഒരു ജോലിസ്ഥലത്ത് ആവശ്യമായ ഏറ്റവും ചൂട്-ചികിത്സ സമയം എടുക്കുന്നു.

ഈ പ്രകൃതി വാതക പവർ പ്ലാന്റിൽ പോലെ സങ്കീർണ്ണമായ രൂപങ്ങളിൽ ഇൻഡക്ഷൻ ബ്ലാങ്കറ്റുകൾ പൊതിയുന്നതിന്റെ ലാളിത്യം, ചൂട് ചികിത്സ സമയം കുറയ്ക്കും.

ഒരു സാധാരണ 16-ഇഞ്ച്. 2-ഇൻ ഉള്ള വെൽഡോലെറ്റ്. ഭിത്തിയുടെ കനം, ഇൻഡക്ഷൻ ഹീറ്റിംഗിന് സമയം-ടു-താപനിലയിൽ നിന്ന് രണ്ട് മണിക്കൂർ ഷേവ് ചെയ്യാനും (600 ഡിഗ്രി) മറ്റൊരു മണിക്കൂറും കുതിർക്കുന്ന താപനിലയിൽ (600 ഡിഗ്രി മുതൽ 1,350 ഡിഗ്രി വരെ) സമ്മർദ്ദം ഒഴിവാക്കാനും കഴിഞ്ഞു.